|

Pressemitteilung von voxeljetSehr geehrte Damen und Herren, hier die aktuelle Pressemitteilung von voxeljet. Sie sehen keine Fotos in dieser Pressemitteilung? Kein Problem, klicken Sie einfach auf diesen Link - dort können Sie die Fotos dann druckfähig und weboptimiert herunterladen. Wenn Sie den Link nicht anklicken können, kopieren Sie ihn einfach in Ihren Browser - dann funktioniert es. Additive Schuhproduktion 4.0: Wie pulverbasierter 3D-Druck das Laufen von morgen revolutioniert voxeljet High Speed Sintering: Polymer 3D-Druck für individualisierte Schuhkomponenten | ||

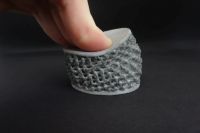

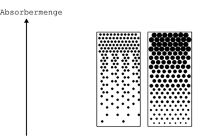

| voxeljet, Friedberg bei Augsburg, Dezember 2019 Für den Konsumenten ist besonders attraktiv, dass solche maßkonfektionierten Schuhe die unterschiedlichen Fußformen berücksichtigen, ebenso das individuelle Körpergewicht und die Schrittlänge. Aus Herstellersicht spricht aber nicht nur der Kundennutzen für den High Speed Sintering (HSS) Prozess. Denn beim HSS lassen sich beinahe alle Produktionsparameter wirtschaftlicher, schneller, umweltgerechter und dabei auch noch individualisierbar auf verschiedene Materialien einstellen. Kaum ein Produktmanager aus der produzierenden Industrie kommt derzeit am Hype-Thema „Lattice Structure“ vorbei. Dabei handelt es sich um abstrakte, CAD-generierte Gitterkonstruktionen, die sich die Natur als Vorbild nehmen. Sie bieten den so hergestellten Gütern maximale Stabilität und Haltbarkeit und zudem eine enorme Material- und damit Gewichtsersparnis. Kein Wunder also, dass auch die marktführenden Sportschuhhersteller ein großes Interesse an dem Produktionsprozess haben. Denn mit 3D-gedruckten Lattice Structures lassen sich Produktionskosten senken und dank der Materialeinsparung schont der Fertigungsprozess auch die Umwelt. Nicht versinterter Kunststoff kann je nach Prozess und Material in Anteilen wieder zurück in den Produktionsprozess geführt werden. Der Vormarsch der 3D-Drucktechnologien in der Schuhindustrie Eine weitere additive Fertigungstechnik ist das Fused Filament Fabrication (FFF). Dabei wird eine Schicht geschmolzenes Kunststoff-Filament als Strang aufgelegt und verklebt. Der Vorteil des High Speed Sinterns gegenüber dem FFF ist die höhere Produktionsgeschwindigkeit, die Materialvielfalt, die konstanten Schichtzeiten und das dadurch einfachere Thermomanagement sowie die geometrische Freiheit. Denn im Gegensatz zum FFF benötigt das HSS keine Stützstrukturen zur Stabilisierung der gedruckten Bauteile. Das nicht verdruckte Pulver stützt die Bauteile im Baufeld. Dadurch können Anwender des HSS weniger auf Hinterschnitte oder Überhänge achten. Die meisten additiven Prozesse arbeiten geometrieorientiert; sie produzieren Waben- oder andere bionische Gitterstrukturen für die unterschiedlichen Belastungszonen im Schuh. Dadurch müssen die Wandstärken der Gitterstruktur beispielsweise dicker werden, um einen größeren Stabilitätsgrad zu erhalten. Das HSS-Verfahren hingegen arbeitet mit einem variablen Tinteneintrag, der unterschiedliche Materialeigenschaften wie Festigkeit oder Steifigkeit innerhalb einer Gitterstruktur, aber auch im Vollmaterial ermöglicht. An den belasteten Stellen einer Schuhsohle kann unterschiedlich viel infrarotlichtabsorbierende Tinte eingedruckt werden. Dementsprechend erhält das Bauteil an dieser Stelle unterschiedlich hohe Festigkeiten. Als weitere Alternative, wie bei allen generativen Fertigungsverfahren, kann bei HSS noch mit Gitterstrukturen gearbeitet werden, um unterschiedliche Festigkeiten zu erreichen. Denn mit dem HSS-Graustufendruck von voxeljet können Schuhhersteller einzelne Bereiche in der 3D-gedruckten Schuhkomponente belastungsspezifisch hinsichtlich Tragekomfort, Stabilität und Elastizität optimieren. HSS-Prozess und Graustufendruck: So geht es! Grundsätzlich wird beim HSS-Prozess eine dünne Schicht aus Kunststoffpulver, wie beispielweise TPU, EVA oder TPE auf eine beheizte Bauplattform aufgetragen. Anschließend fährt ein Tintenstrahldruckkopf großflächig über die Plattform und benetzt selektiv Bereiche des Baufeldes mit einer infrarotlichtabsorbierenden Tinte. Daraufhin strahlt eine Infrarotlampe auf die Bauplattform. Die bedruckten Bereiche des Kunststoffpulvers absorbieren die Hitze, wodurch diese mit vorhergien Schichten versintern. Nach dem Sintervorgang senkt sich die Bauplattform um eine Schichtstärke ab und die nächste Schicht Kunststoffpulver kann aufgetragen und bedruckt werden. Dieser Vorgang wiederholt sich, bis der Aufbau beispielsweise einer Mittelsohle abgeschlossen ist. Anschließend kühlt der gesamte Bauraum mit den gesinterten Teilen ab. Anschließend kann die Schuhsohle vom umgebenden Pulver befreit und weiterverarbeitet werden. Durch den selektiven Temperatureintrag bleibt das unbedruckte Pulver lose und kann für weitere Druckprozesse, abhängig vom verwendeten Material, wiederverwendet werden. Der Grauwert, die Graustufe oder das Greylevel der im HSS-Prozess abgebildet werden kann, bezeichnet die pro Voxel (3D-Pixel) in das Pulver eingedruckte Menge des Infrarotabsorbers (Tinte). Dabei können, je nach verwendetem Material, innerhalb eines Benetzungsschrittes bis zu sechs verschiedene Grauwerte auf der Partikelmaterialoberfläche eingedruckt werden. Die Ansteuerung der Inkjet-Druckköpfe erfolgt via Bitmaps. Da der Druckkopf die Menge der infrarotabsorbierenden Tinte beim HSS steuert, kann die Dichte des Absorbers und damit der Grauwert pro Volumen variieren. Je größer der Volumeneintrag, desto mehr Wärmeenergie der Infrarotlampe kann das bedruckte Material aufnehmen. Dadurch kann der Sohle nicht nur die dreidimensionale Form gegeben, sondern zeitgleich dreidimensionale mechanische Eigenschaften hinzugefügt und integriert werden. Weiterhin kann die Graustufe mit Dithering (Simulation tatsächlich nicht vorhandener Zwischenstufen über bestimmte Pixel-Anordnungen/ Rasterungen) verbunden werden. So lassen sich der Absorptionsgrad, die Energieeinkopplung und damit die effektive Temperatur des zu verfestigenden Partikelmaterials noch feiner justieren, was weiteren Einfluss auf die Materialeigenschaften hat. Technische Spezifikationen der Graustufen

Open Source macht freie Anpassung an die Materialanforderungen möglich Die junge Technologie von 3D-Druckexperte voxeljet birgt für die Schuhindustrie viel Potenzial, den Schuh neu zu erfinden. Materialvielfalt, Ressourcenschonung, Leichtbau, Individualisierung und Performancesteigerung für Endkunden sind dabei nur einige der denkbaren Vorteile. Über voxeljet Press contact:

voxeljet AG

| Bildmaterial:

| |

| © 2019 ofischer communication ofischer communication würde Sie gerne weiter via E-Mail über Neuigkeiten informieren. Falls Sie darauf verzichten möchten, antworten Sie bitte auf diese E-Mail mit dem Betreff "unsubscribe" an voxeljet@ofischer.com. Der Empfänger dieser E-Mail war . | ||