| voxeljet, Friedberg bei Augsburg, Mai 2018

Ob Flugzeugbauer, Fahrzeughersteller oder Designer: Ist die schnelle Produktion komplexer Bauteile in kleiner Serie gefragt, setzen immer mehr Betriebe auf 3D-Metalldruck. Ist damit das Ende der klassischen Gießerei-Branche eingeläutet? Mitnichten! Gießereien nutzen die Zukunftstechnologie des 3D-Drucks von Gießereimodellen und -formen bereits seit Jahrzehnten, um ihre Wettbewerbsfähigkeit dauerhaft zu wahren. Der Absatz industrieller 3D-Metalldrucker steigt seit den letzten Jahren immens. Vor allem Fahrzeughersteller, Flugzeugbauer, aber auch Designer erkennen das Potential der Fertigungstechnologie, bei der mittels Strahlungsenergie eines Lasers hauchdünne Metallpulverschichten zu Bauteilen verschmolzen werden und setzen auf die Technik. Ihr größter Vorteil: Designfreiheit und Bauteildichten von über 99 Prozent. Konstrukteure drucken leichtbauoptimierte Bauteile in den verrücktesten Geometrien, die sich im klassischen Metallguss - in der Vergangenheit - kaum anfertigen ließen. Bauteile aus dem 3D-Drucker haben aber nicht nur ein spannendes und futuristisches Design - Sie führen zu einer enormen Kostenersparnis, denn Topologieoptimierungen ermöglichen neben Bauteilreduktion und Funktionserweiterungen massive Gewichtseinsparungen. Ein Beispiel aus dem Flugzeugbau: Ist das Flugzeug A380 von Airbus um nur 74,2 Kilogramm leichter, etwa weil 3D-gedruckte Bauteile wie Schnallen der Sitzgurte bienenwabenartige Aussparungen haben, bedeutet das über ein Flugzeugleben von 30 Jahren eine Einsparung von Treibstoffkosten von umgerechnet 6,7 Millionen US-Dollar. Ein Einsparpotenzial, das es verständlich macht, dass Hersteller große Hoffnung auf den 3D-Druck setzen. Und die Gießereien? Zu aufwendig scheint vielen die gusstechnische Herstellung topologieoptimierter Bauteile. Daneben gilt die Gießereibranche bei den Abnehmern generell als wenig innovativ, unflexibel und träge insbesondere aufgrund langer Lieferzeiten. So sehen sich viele Gießereien mit einer ungewissen Zukunft konfrontiert. Ist etwa das Ende des klassischen Metallgusses eingeläutet? Noch ist der 3D-Metalldruck als Konkurrent harmlos

Im Moment konkurriert der 3D-Metalldruck, wie beispielsweise das Direct Metal Laser Sintering (DMLS), mit Gießereien in einem vergleichsweise kleinen Segment. Die Bauräume der DMLS Anlagen eignen sich in erster Linie für kleinere Bauteile. Und 3D-gedruckte Bauteile benötigen etwa in der Luftfahrt eine zeitaufwändige Zertifizierung, die der Metallguss seit Jahrzehnten längst hat. Zudem ist der direkte 3D-Metalldruck vergleichsweise teuer. Das liegt nicht nur an den hohen Kosten für das Metallpulver, sondern auch an den hohen Anschaffungskosten für die 3D-Drucker und den vergleichsweise langsamen Baugeschwindigkeiten. Die Bauteile aus den Metallpulver verarbeitenden 3D-Druckern benötigen meist nach dem Druck eine manuelle Nachbearbeitung. So müssen Stützstrukturen und Grundplatten entfernt werden. Bei manchen 3D-Druck Techniken ist unter anderem ein Sintern im Ofen oder heißisostatisches Pressen (HIP) notwendig, um eine hohe Bauteildichte und eine ausreichende Festigkeit zu erzielen. Unterm Strich liegen die Durchschnittspreise für 3D-gedruckte Metallbauteile daher bei rund 300 Euro pro Kilogramm bei Aluminium, 400 Euro bei Edelstahl und bis zu 1.300 Euro pro Kilogramm bei Sonderlegierungen. Im direkten Vergleich liegt der reine Stahlgusspreis hingegen bei zirka 6,50 bis 32 Euro pro Kilogramm. Doch was passiert, wenn sich die 3D-Technik weiterentwickelt, wenn Bauräume größer werden, Materialien günstiger, die Nachbearbeitung automatisiert und die Technologien irgendwann sogar für die Serienfertigung geeignet sind? Stehen klassische Gießereien dann vor dem Aus? Den Feind mit den eigenen Waffen schlagen

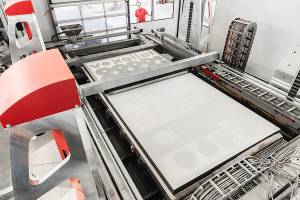

Nein, ist voxeljet überzeugt. Gießereien können ebenfalls Bauteile mit komplexen Geometrien in kleinen Serien wirtschaftlich herstellen und somit ihre zukünftige Wettbewerbsfähigkeit sicherstellen. Vorausgesetzt, sie schaffen es, komplexe Gussformen schneller und kostengünstiger zu bauen – ganz ohne teure Spezialwerkzeuge. Hier kommen 3D-Drucker ins Spiel, die beim sogenannten Rapid Casting Sandgussformen werkzeuglos drucken. Zum Beispiel die VX4000 von voxeljet, die mit einem Bauraum von 4000 x 2000 x 1000 Millimetern das weltweit größte 3D-Drucksystem für Sandformen ist. Das System ermöglicht die schnelle und automatisierte Herstellung von Sandgussformen mithilfe des Binder-Jetting-Verfahrens, das durch dessen deutlich höhere Bauraten immense Volumina wirtschaftlich druckt. Seien es viele gleiche kleinere oder einzelne, hochvolumigere Bauteile. Binder Jetting: So geht‘s

Ein Beschichter breitet auf einer Bauplattform eine 300 Mikrometer dünne Quarzsandschicht aus. Anschließend verklebt der mobile Druckkopf mit einem gießereiüblichen Binder die Sandkörner überall dort, wo die Sandgussform entstehen soll. Der Konstruktionsplan muss dafür in Form einer CAD-Datei vorliegen. Die Bauplattform senkt sich daraufhin um eine Schichtstärke ab und der Prozess beginnt erneut, solange, bis die Sandgussform fertig ist. Sobald Mitarbeiter die Form von überschüssigem Sand befreit haben, ist sie bereit für den Guss. Und zwar ganz ohne eine zeit- und kostenintensive Nachbearbeitung, die bei Bauteilen aus 3D-Metalldruckern anfällt. Die gedruckten Sandgussformen verhalten sich wie klassische Gussformen, sind stabil genug, um den rauen Anforderungen des Metallgusses standzuhalten. Der Binder macht es möglich, dass die Sandteile eine Biegefestigkeit zwischen 220 und 500 N/cm² und somit die Festigkeit konventionell gefertigter Sand-Kerne erreichen. Ein weiterer, großer Vorteil des Gusses: Eine deutlich breitere Materialvielfalt ermöglicht es auch, leichte Legierungen wie etwa Magnesium, abzugießen. Über den 3D-Druck-unterstützen Metallguss lassen sich ohnehin jegliche Legierungen realisieren; im Gegensatz zur Metalldruck, der sich derzeit noch auf wenige Speziallegierungen beschränkt. 3D-gedruckte Gussformen: neue Gestaltungsfreiheit und massive Zeitersparnis

Die Vorteile des 3D-Drucks von Gussformen liegen auf der Hand: Im Vergleich zur konventionellen Fertigung sind weder CNC-Fräsen, noch andere Spezialwerkzeuge notwendig, die den Preis für den Metallguss in die Höhe treiben. Zudem ist, genau wie bei 3D-Metalldruck, die Gestaltungsfreiheit weniger eingeschränkt. Konstrukteure realisieren selbst filigranste Innengeometrien mit einer Auflösung von bis zu 600 dpi und müssen dabei nicht auf Entformungsschrägen, Trennlinien oder Hinterschnitte achten. Anders als beim 3D-Metalldruck sind zudem keine gedruckten Stützstrukturen notwendig, die Bauraum verschwenden. Zusätzlich können mit den voxeljet-Drucksystemen mehrere Bauteile übereinander, also in einem Druckvorgang gebaut werden. Das spart Zeit und optimiert die Auslastung der Anlagen. Die verwendeten Materialien werden heute bereits eins zu eins in den Gießereien verwendet und können auch als Hybridteile problemlos kombiniert werden. Ein weiteres Argument für den 3D-Druck von Gussformen: die Zeitersparnis. Gießereien berichten, dass sie bei der Herstellung komplexer Sandgussformen eine Zeitersparnis von bislang ungekannten Dimensionen erreichen. Zudem ist der Metallguss in Branchen wie der Luftfahrt ein qualifizierter und zertifizierter Prozess, anders als der metallische 3D-Druck. Der Metallguss ist also ein bewehrtes Fertigungsverfahren, das seit jeher bereits für hohe Kundenzufriedenheit sorgt, da Bauteile fast beliebiger Größe als ein Bauteil und zudem wirtschaftlich gefertigt werden. Ein Liter gedruckter Sand kostet nur neun Euro

Binder Jetting ist schneller und günstiger als die meisten anderen 3D-Druckverfahren. Da der Druckkopf einer VX4000 über mehr als 25.000 einzeln ansteuerbare Düsen und damit eine Druckkopfbreite von 1.100 Millimetern verfügt, erreicht der Drucker Aufbauraten von bis zu 120 Litern pro Stunde. Im Gegensatz dazu sind Drucker, die beim selektiven Laserschmelzen (SLM) mit nur einem Laser punktuell arbeiten, weit langsamer. Ihre Aufbauraten liegen bei rund 0,1 Litern pro Stunde. Das Binder-Jetting-Verfahren ist zudem günstiger. Der durchschnittliche Preis für einen Liter in einem Dienstleistungszentrum gedruckten Sand liegt etwa bei neun Euro, ein Liter gedruckter Stahl schlägt hingegen mit rund 3.100 Euro zu Buche. Somit lassen sich in vielen Anwendungen wie im Flugzeugbau Komponenten fast beliebiger Größe und Quantität aktuell schon wirtschaftlich über Binder Jetting in Kombination mit Metallguss abbilden: Bereits heute werden beispielsweise Pumpen, Laufräder, Krümmer, Gehäuse, Rahmen, große strukturelle Komponenten etc. schon mittels Rapid Casting produziert. Zudem besticht das Rapid Casting über eine breite Materialvielfalt, wo auch Leichtbaulegierungen wie Magnesium verarbeitet werden können. Fazit: Gießereien sollten möglichst schnell mit der Modernisierung beginnen

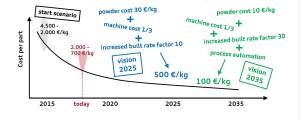

Der Metall-3D-Druck wird in den kommenden Jahren definitiv weiter an Bedeutung gewinnen. Denn die Drucker werden immer leistungsstärker und die Investitionskosten kleiner. Experten gehen bis 2020 von einer Preisreduktion bei Einstiegssystemen um bis zu 60 Prozent aus. Dann könnte die direkte Verarbeitung von Metallpulvern tatsächlich deutlich mehr Marktanteile von bisher metallgegossenen, kleinen und mittelgroßen Bauteilen übernehmen. Zwar wird er auch dann Seriengießprozesse nicht komplett ersetzen. Aber er wird nennenswerte Umsatzanteile erzielen. Gießereien sollten deswegen frühzeitig ihre Produktion modernisieren. „3D-Sand- und Kunststoffdruck bieten sich für Gießereien als perfekte Alternative an, sowohl was die Kostenaspekte als auch die darstellbare Komplexität betrifft“, sagt Ingo Ederer, CEO bei voxeljet. „Gießereien können gleichwertig komplexe Bauteile herstellen, ohne die Prozesskette verändern zu müssen. Gießereien müssen dabei nicht einmal eigene 3D-Druckssysteme beschaffen, da es weltweit Dienstleistungsanbieter gibt, die den 3D-Sand- oder Kunststoffdruck übernehmen.“

Mit den heute wirtschaftlich abbildbaren, werkzeuglosen Gussformen, lassen sich bereits beliebige Teilegrößen abbilden. Dabei stehen den Kunden eine breite Materialvielfalt zur Verfügung – und das in zertifizierten Prozessen.

Fragt sich, wie schnell die metallverarbeitenden 3D-Drucker aufholen. Über voxeljet

Die voxeljet AG wurde 1999 in Augsburg, Deutschland, gegründet und ist ein führender Hersteller industrietauglicher 3D-Drucksysteme und betreibt Dienstleistungszentren in Deutschland, Indien, China, UK und USA für die On-Demand-Fertigung von Formen und Modellen für den Metallguss. Hauptanwendungen sind dabei Formen und Kerne für den Sandguss, Kunststoffmodelle für den Feinguss, sowie Anschauungsmodelle für unterschiedlichste Industriezweige. Zum Kundenkreis des Unternehmens zählen renommierte Automobilhersteller und ihre Zulieferer, Gießereien sowie innovative Unternehmen aus der Kunst-, Architektur- und Designbranche.

---

Ca. 9.500 Zeichen, inkl. Leerzeichen, ohne Abbinder.

Der Abdruck bzw. die Verwendung ist honorarfrei. Wir freuen uns über die Zusendung eines Belegexemplars.

Zum voxeljet-Pressecenter Press contact:

voxeljet AG

Matthias Kramer

(Marketing/PR)

Paul-Lenz-Straße 1a

D-86316 Friedberg

Tel: 0821-7483-440

matthias.kramer@voxeljet.de

www.voxeljet.de | Bildmaterial:

Originalbild downloaden | Bild 300px breit

Originalbild downloaden | Bild 300px breit

[Bildunterschrift auch zum vorhergehenden Foto]

Eine topologieoptimierte Wartungstür für Flugzeuge mit den Maßen ca. 775 x 477 x 238 mm. Die Kombination aus 3D-Druck und Feinguss ermöglichte eine Gewichtseinsparung von 30 % bei gleichbleibender Leistungsfähigkeit und Stabilität im Vergleich zu konventionellen Fertigungsmethoden. Kein Direct Metal Laser Sintering-System verfügt über derart hochvolumige Bauraumgröße wie das 3D-Druckssystem VX 1000 von voxeljet. Nur durch den 3D-Druck mit Polymethylmethacrylat (PMMA) konnte die große Tür an einem Stück gedruckt und anschließend im Feinguss gegossen werden.

Originalbild downloaden | Bild 300px breit

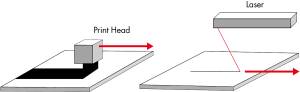

Durch industrielle Druckköpfe können deutlich schnellere Bauzeiten im Vergleich zu punktuell-arbeitenden Lasern realisiert werden.

Originalbild downloaden | Bild 300px breit

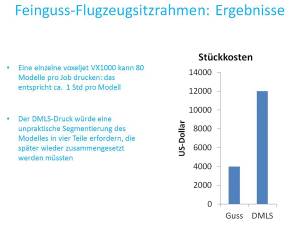

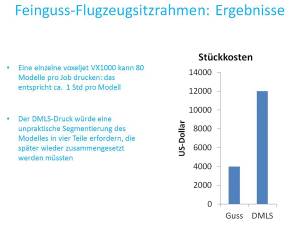

Die Herstellung dieses Magnesium Stuhlrahmens hätte bei Verwendung von 3D-Metalldruck aus vier Einzelteilen bestanden und 12.000 US-Dollar pro Rahmen gekostet. Durch den Druck der Kunststoffmodelle und anschließenden Feinguss konnten die Kosten um Faktor drei auf 4.000 Dollar gesenkt werden und das Teil an einem Stück produziert werden (Quelle: Autodesk).

Originalbild downloaden | Bild 300px breit

Vergleich der Herstellungskosten des Autodesk Sitzrahmens für Flugzeuge, gefertigt via Guss und Direct Metal Laser Sintering (Quelle: Autodesk).

Originalbild downloaden | Bild 300px breit

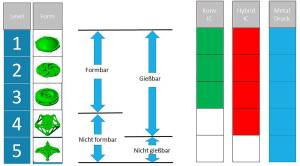

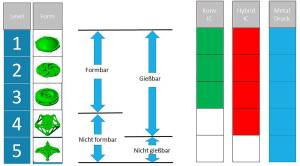

Vergleich: steigende Komplexität von Formen hinsichtlich ihrer Form-und Gießfähigkeit. Lediglich die unterste Geometrie wäre aufgrund ihrer hochkomplexen Gestalt nicht mehr gießbar (Quelle: Additive Manufacturing Solutions).

Originalbild downloaden | Bild 300px breit

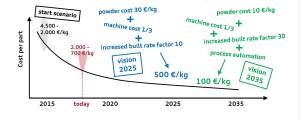

Künftig sinkende Preise im Metalldruck sind kein Ausschlusskriterium für das heute meist wirtschaftlichere Rapid Casting mittels Binder-Jetting-Verfahren. Denn auch die Binder-Jetting-Materialien & Prozesse werden kontinuierlich kostengünstiger (Quelle: Audi AG).

Originalbild downloaden | Bild 300px breit

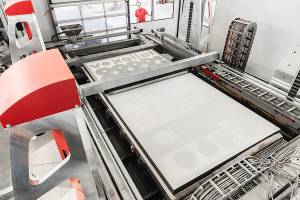

Das größte 3D-Drucksystem für Sandformen, die VX4000 von voxeljet.

Originalbild downloaden | Bild 300px breit

Bis zu acht Kubikmeter Bauraum (4 x 2 x 1 m) bietet die VX 4000.

Originalbild downloaden | Bild 300px breit

Fotos und Logo: voxeljet

|